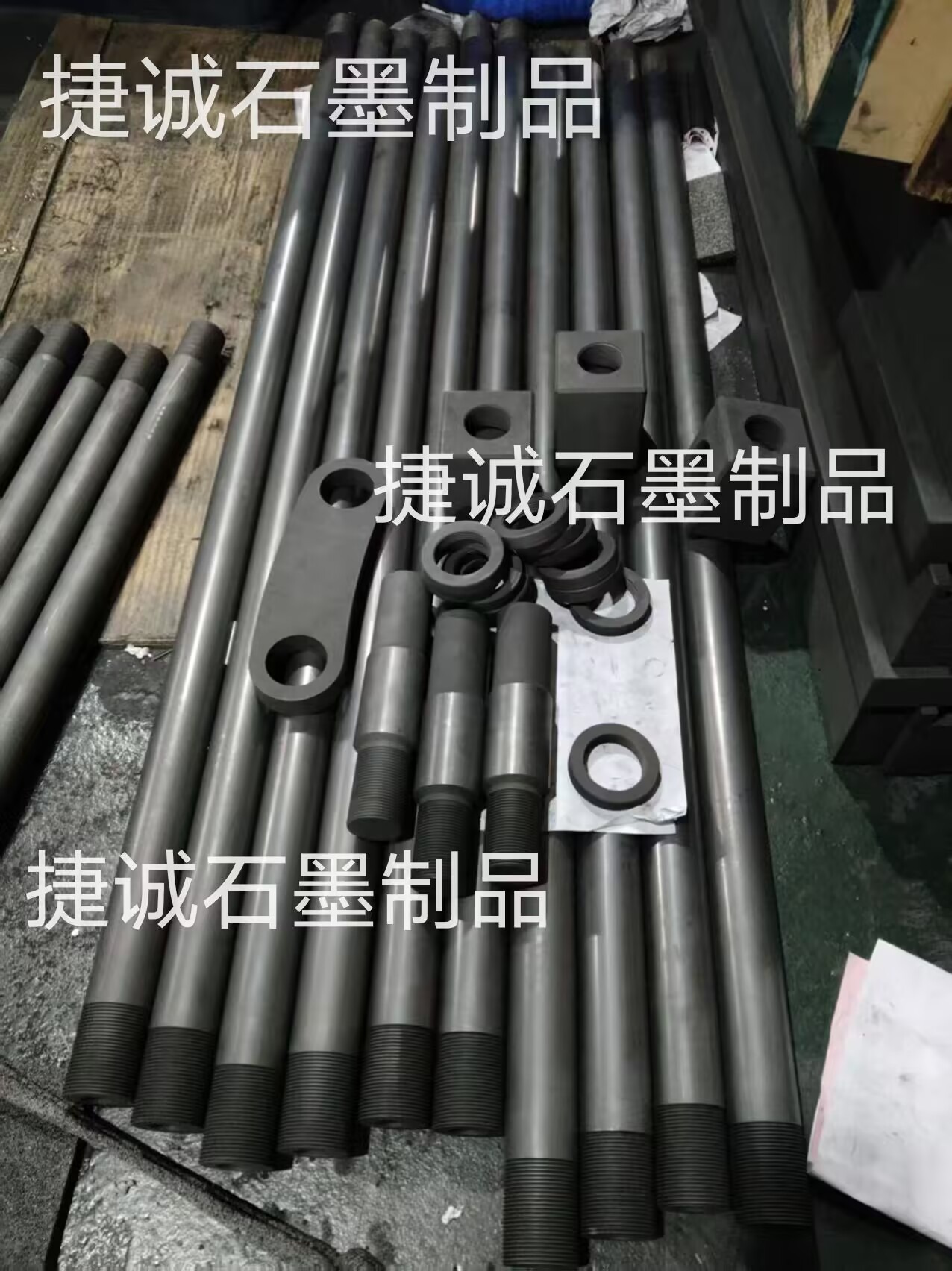

真空炉石墨导电杆,真空炉石墨配件,真空炉石墨件,真空炉石墨配件石墨导电杆,真空炉石墨件加工,真空炉石墨导电杆生产厂家

真空炉石墨导电杆作为电能传输的核心部件,其工艺控制直接影响导电功率、运用寿数及体系安稳性。以下是石墨导电杆制造与运用中的要害工艺控制点及技能要害:

1.资料挑选与预处理

石墨类型:

等静压石墨:优先选用各向同性高纯石墨(如东洋碳素IG-11),密度≥1.80g/cm3,抗弯强度≥50MPa。

特别需求场景:若需超高导电性,可增加金属浸渍(如铜浸渍石墨,电阻率下降至5 μΩ·m)。

预处理工艺:

高温纯化:在2500℃de1真空环境下处理8-12小时,下降灰分至<30ppm。

表面粗化:喷砂处理(粒度120目氧化铝砂)增加接触面积,接触电阻下降15%-20%。

2.精密加工控制

加工设备:

五轴数控机床:保证规范精度(±0.02mm)与形位公差(同轴度≤0.05mm/m)。

金刚石刀具:切削速度控制在200-300m/min,防止石墨崩边。

要害规范控制:

直径公差:Φ50±0.1mm(过粗导致热惯性大,过细则易开裂)。

螺纹加工:选用梯形螺纹(螺距3mm),螺纹根部圆弧半径≥0.5mm,减少应力会合。

3.热处理工艺

石墨化处理:

工艺曲线:以10℃/min升温至2800℃,保温4小时,氩气保护。

作用:消除内部应力,前进导电率(电阻率从12μΩ·m降至8μΩ·m)。

退火消应力:

加工后于1800℃退火2小时,减少微观裂纹扩展风险。

4.表面处理与涂层

抗氧化涂层:

SiC涂层:CVD沉积厚度50-80μm,使抗氧化温度从600℃前进至1600℃。

梯度涂层:内层TaC(耐高温)+外层Al2O2(绝缘),统筹导电与防电弧。

金属化处理:

表面镀镍(电镀厚度10-20 μm),改进与金属电极的接触功用,接触电阻下降30%。

5.电极联接工艺

联接结构规划:

锥面压接:石墨端加工30°锥角,与钼电极锥面合作,接触压力≥20MPa。

弹性补偿:加装石墨波纹垫片(厚度3mm),补偿热膨胀差异。

导电膏运用:

涂覆含银石墨膏(银含量60%),填充接触面微观空隙,接触电阻安稳在0.5mΩ以下。

6.设备工艺控制

同轴度校准:

运用激光对中仪调整导电杆与炉体轴线过错≤0.1mm/m,防止偏疼受力开裂。

绝缘阻隔:

支撑点选用氮化硅陶瓷套(介电强度≥15kV/mm),防止电流走漏。

7.工况适应性验证

热-电耦合检验:

仿照真空炉工况,检验通流能力(电流密度≤50A/cm2)。

冷热冲击实验:

以20℃/min速率循环升降温100次,调查裂纹与电阻改动(要求电阻漂移<5%)。

8.失效办法与工艺改进

失效现象 工艺原因 改进办法

端部开裂 螺纹根部应力会合 优化螺纹圆弧半径,增加退火工序

接触面过热氧化 接触压力短少或表面粗糙度低 前进压接压力,表面粗化+镀镍处理

电阻随时间增大 石墨晶格畸变或涂层坠落 优化石墨化工艺,选用梯度涂层

纵向裂纹 加工剩余应力未开释 增加1800℃退火保温时间至4小时

9.要害工艺参数总结

工艺环节 控制参数 目标值

资料挑选 灰分含量 <50ppm(半导体级需<10ppm)

精密加工 表面粗糙度Ra ≤1.6μm

石墨化处理 最高温度/保温时间 2800℃/4h

涂层工艺 SiC涂层厚度 50-80μm

设备同轴度 轴线过错 ≤0.1mm/m

通流检验 容许电流密度 ≤50A/cm2

10.运用案例

单晶硅生长炉导电杆:

工艺:等静压石墨+TaC梯度涂层,螺纹根部R0.8 mm圆弧过渡。

作用:运用寿数从6个月延伸至18个月,断杆率下降90%。

高温钎焊炉导电杆:

工艺:铜浸渍石墨+弹性波纹垫片,接触压力25 MPa。

功用:接触温升从120℃降至40℃,能耗下降18%。

总结:工艺控制优先级

资料纯度与细密性:抉择导电率与机械强度。

加工精度与应力控制:防止微观缺点引发开裂。

表面处理与接触优化:下降接触电阻与氧化风险。

设备对中与绝缘规划:保证长时间安稳作业。

通过上述工艺控制,石墨导电杆可结束:

导电功率:电阻率≤10μΩ·m,接触电阻≤1mΩ。

运用寿数:惯例工况下≥2年(3000小时以上)。

故障率:<0.5次/千小时(较传统工艺下降70%)。

未来趋势将结合增材制造(3D打印各向同性石墨)与智能监测(嵌入式光纤测温),进一步前进工艺可控性。

-

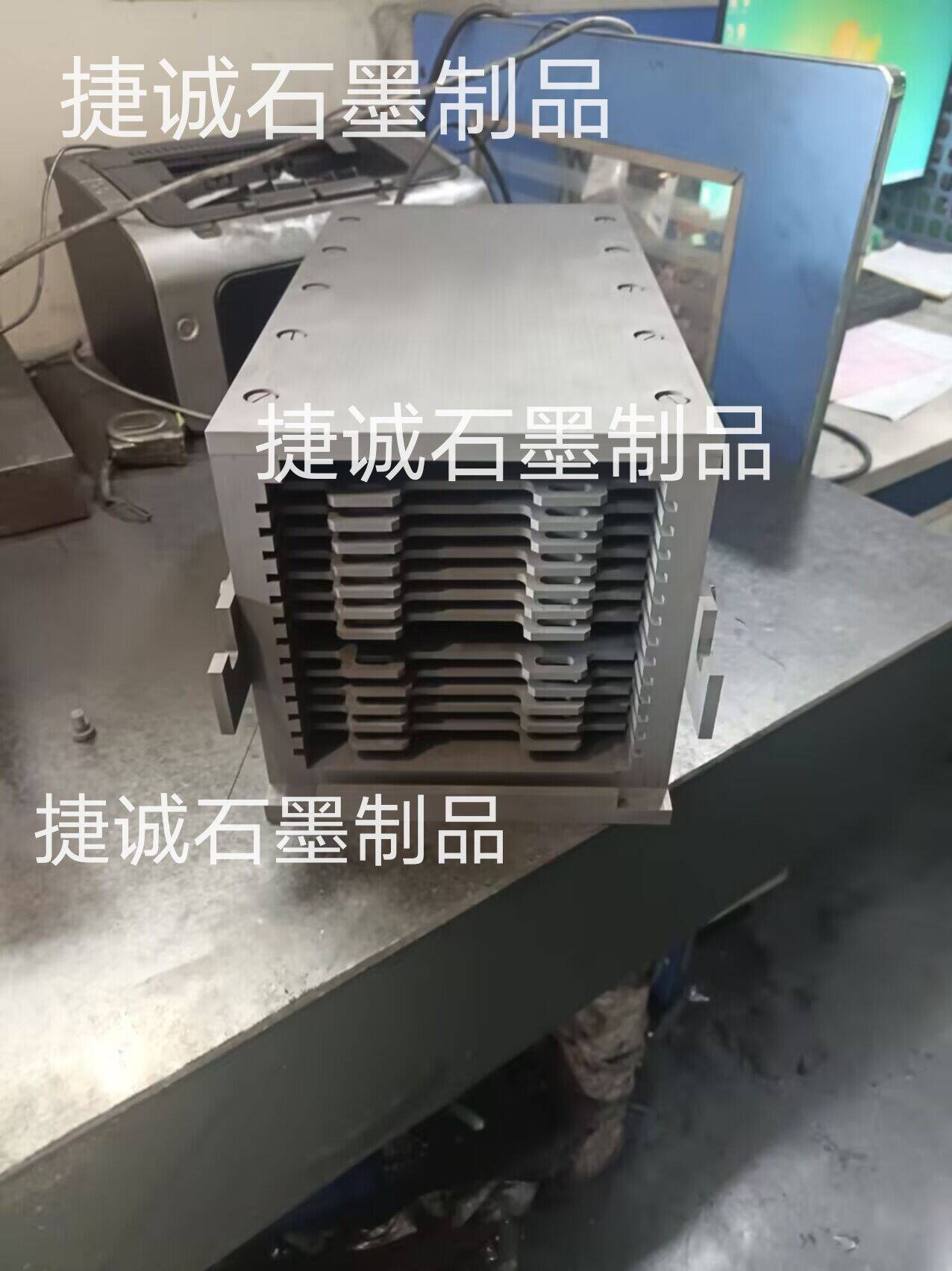

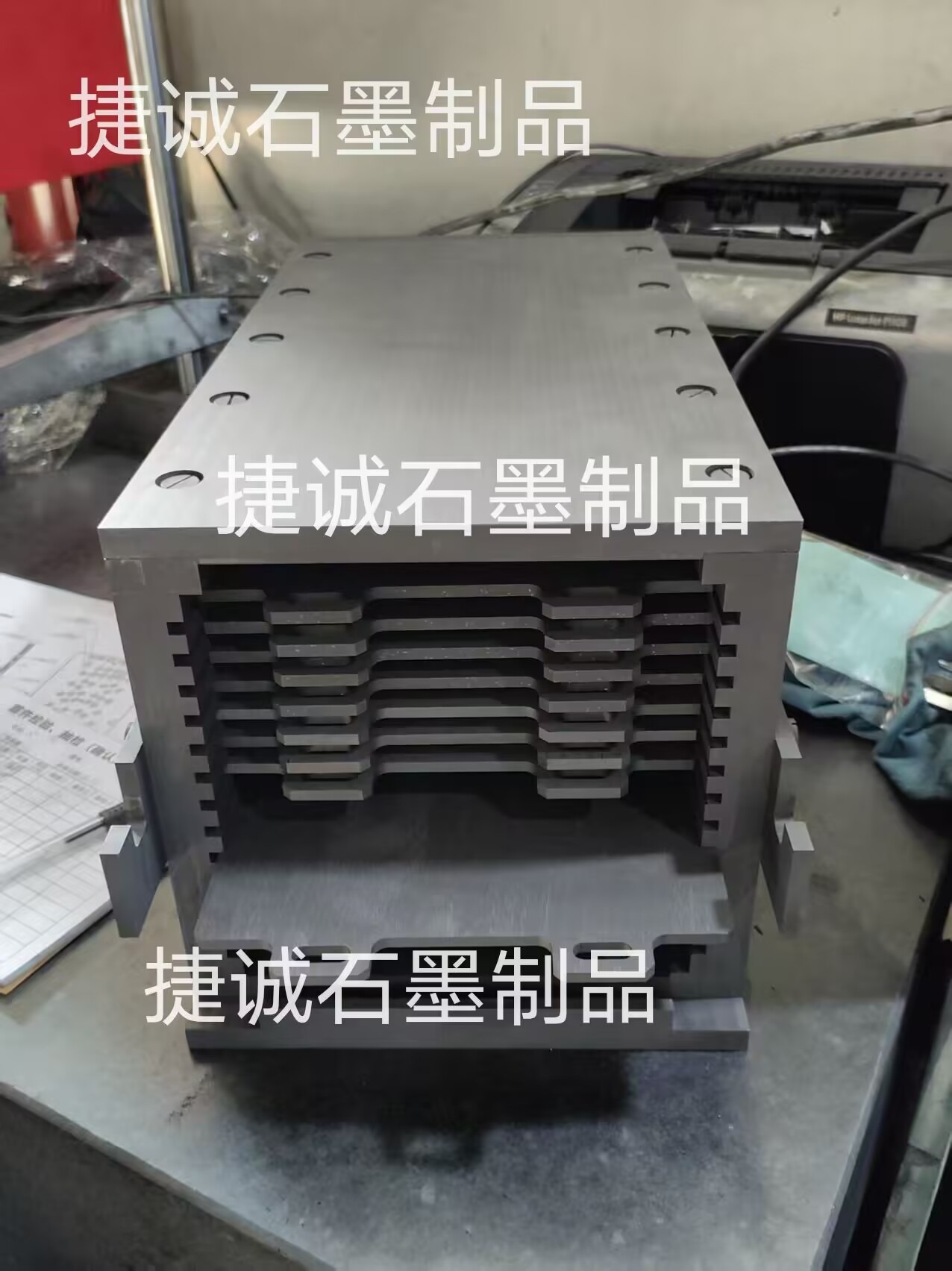

真空炉石墨发热元件,真空炉石墨件,真空炉石墨加热棒,真空炉石墨螺母,真空炉石墨连接片,真空炉石墨发热元件,真空炉石墨件石墨加热棒,真空炉石墨件加工,真空炉石墨件生产厂家

-

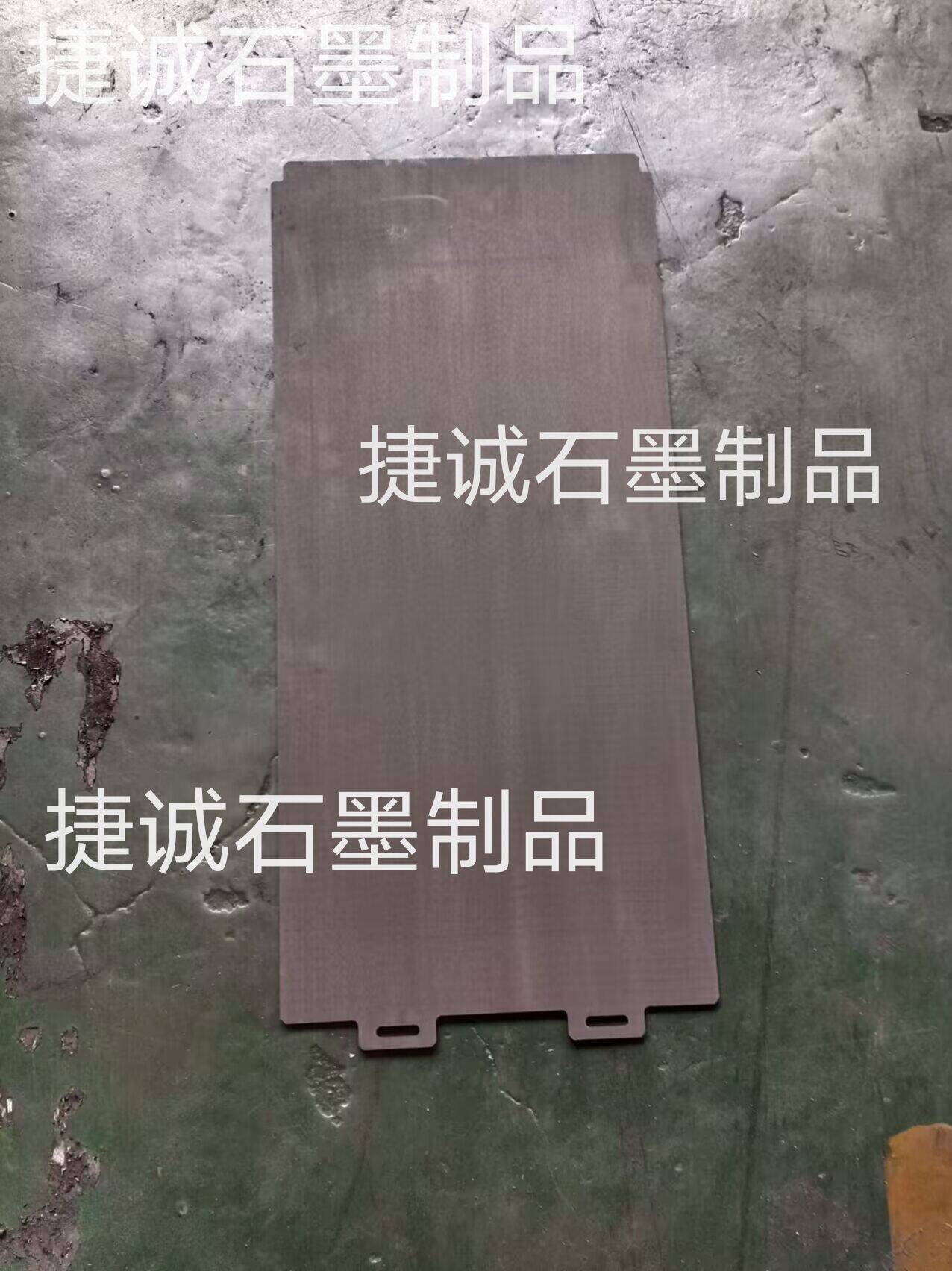

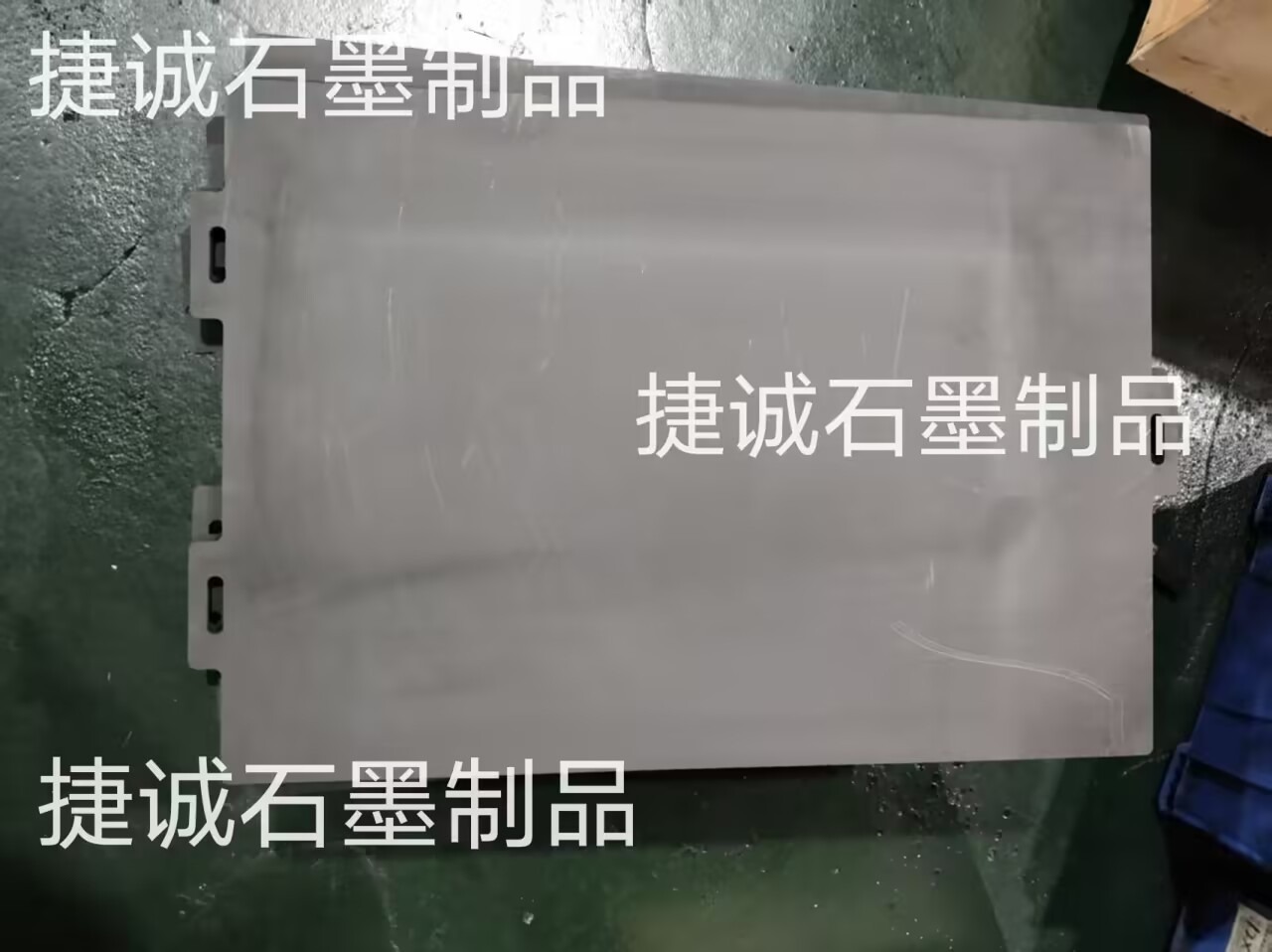

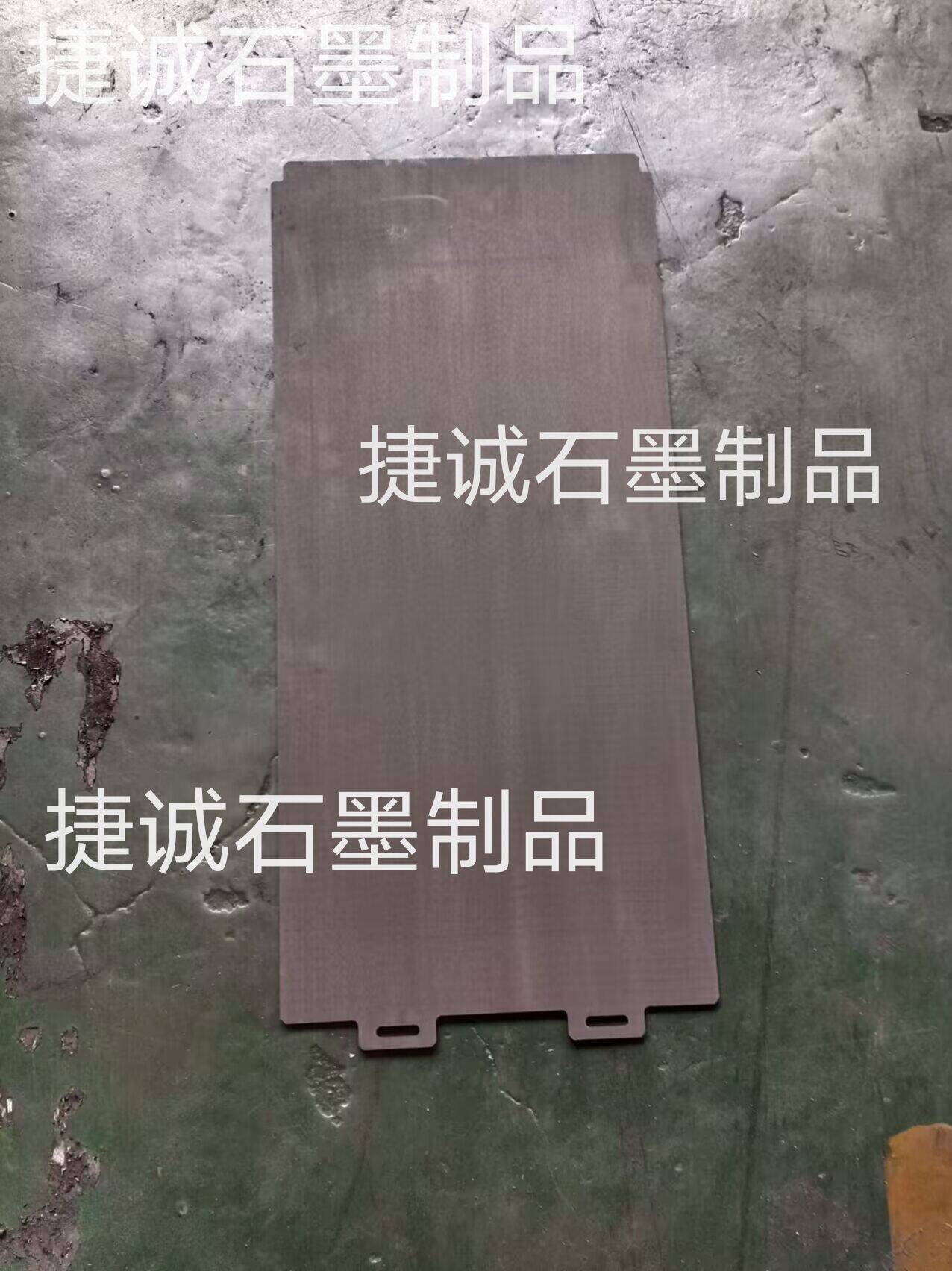

高纯石墨承烧板,石墨承烧板,石墨制品,粉末冶金炉石墨承烧板,粉末冶金炉,粉末冶金炉石墨件,高纯石墨承烧板加工厂,石墨承烧板加工,粉末冶金炉石墨承烧板生产厂家

-

烧结炉,粉末冶金炉,粉末冶金炉石墨件,粉末冶金炉石墨承烧板,粉末冶金炉石墨件加工,粉末冶金炉石墨件加工厂,粉末冶金炉加工,粉末冶金炉生产厂家

-

高纯石墨承烧板,石墨承烧板,粉末冶金炉石墨承烧板,粉末冶金炉,石墨制品,粉末冶金炉石墨件,石墨承烧板加工,高纯石墨承烧板加工厂,石墨承烧板生产厂家

-

烧结炉,粉末冶金炉,粉末冶金炉石墨件,真空炉,真空烧结炉,粉末冶金炉石墨承烧板,粉末冶金炉石墨承烧板加工,高纯石墨承烧板,石墨承烧板生产厂家

-

高纯石墨承烧板,石墨承烧板,粉末冶金炉,真空炉,粉末冶金炉石墨件,粉末冶金炉石墨承烧板,石墨承烧板加工,高纯石墨承烧板加工,石墨承烧板生产厂家