粉末冶金炉石墨件,真空炉石墨件,真空炉石墨配件,真空炉石墨发热元件,真空炉石墨件加工,真空炉石墨制品,真空炉石墨件生产厂家

粉末冶金炉石墨件凭仗其耐高温、化学慵懒、自润滑等特性,在粉末冶金工艺中承担着加热、成型、承载、维护等要害功用,广泛使用于硬质合金、高温合金、磁性资料、微型电子元件等高端制造范畴。以下是粉末冶金炉石墨件的主要用途及典型使用场景:

1.烧结工艺中的核心加热与传热部件

石墨加热器

功用:作为烧结炉的发热体,经过电阻加热产生高温(可达3000℃),为粉末冶金提供均匀热场。

优势:

导热系数高(100-200W/(m·K)),热呼应快(升温速率≥50℃/min),温度均匀性±2℃;

耐热震性强,可接受急冷急热(如从3000℃快速降温至室温),寿数长达200次以上。

使用场景:

航空发动机叶片烧结(镍基高温合金,2800℃);

硬质合金刀具烧结(WC-Co合金,1450-1600℃);

陶瓷资料烧结(氮化硅、氧化铝,1600-1800℃)。

石墨导流板/均温板

功用:经过优化形状(如蜂窝状、波浪形)引导热量均匀分布,削减炉内温度梯度。

优势:

下降烧结件局部过热或欠烧风险,产品合格率提高15%-25%;

削减动力糟蹋,单炉能耗下降10%-15%。

使用场景:

钕铁硼永磁资料烧结(需操控氧含量<0.05%,温度均匀性±5℃);

微型连接器MIM成型(尺度精度±0.001mm,表面粗糙度Ra 0.4μm)。

2.粉末成型与脱模的要害模具

石墨压模

功用:用于粉末限制成型,经过高压(100-500MPa)将金属粉末紧缩为坯体。

优势:

自润滑性(摩擦系数0.05-0.1),无需脱模剂即可完整脱模,防止坯体表面划伤;

耐磨性强,寿数是金属模具的5-10倍(可达10万次以上)。

使用场景:

硬质合金模具(如钻头、立铣刀,尺度精度±0.002mm);

钛合金航空零件成型(需防止金属模具污染,纯度>99.9%)。

石墨等静压模具

功用:合作等静压机(压力100-300MPa),经过石墨套筒传递各向同性压力,制备高密度坯体。

优势:

弹性模量低(10-15GPa),可缓冲压力波动,坯体密度均匀性±0.01g/cm3;

耐高压腐蚀,寿数是橡胶模具的3倍以上。

使用场景:

核燃料包壳管成型(需高密度、低氧含量,密度≥98%TD);

光学玻璃模压(需防止金属离子污染,透光率>99%)。

3. 烧结过程中的承载与维护部件

石墨舟皿/托盘

功用:承载烧结件(如硬质合金坯体、磁性资料颗粒),在高温下保持结构安稳。

优势:

耐熔融金属腐蚀,可耐铜(1083℃)、银(961℃)等金属侵蚀,寿数是陶瓷舟皿的3-5倍;

低热膨胀系数,急冷急热不开裂,支持连续生产。

使用场景:

钨铜合金烧结(需承载高密度坯体,密度15-19g/cm3);

3C电子元件烧结(如手机卡托、摄像头支架,尺度精度±0.01mm)。

石墨坩埚

功用:熔炼金属粉末(如钛、锆等活性金属),隔绝空气防止氧化。

优势:

耐高温(慵懒气氛下3000℃),耐熔融金属冲刷,寿数长达50次以上;

可经过涂层(如SiC、Y2O2)提高抗氧化性,在氧化性气氛中耐受1000℃以上。

使用场景:

钛合金熔炼(需防止氧、氮污染,纯度>99.95%);

稀土永磁资料熔炼(如钕铁硼,需操控氧含量<0.01%)。

4.特殊工艺中的功用部件

石墨感应线圈

功用:在感应烧结炉中产生交变磁场,经过涡流加热金属粉末。

优势:

电阻率低(0.7-1.0μΩ·m),能耗比金属线圈低20%-30%;

耐高频电流(10-100kHz)冲击,寿数长达5年以上。

使用场景:

粉末冶金齿轮感应烧结(需快速升温至1200℃,硬度HRC 60-65);

纳米晶软磁资料烧结(需操控晶粒尺度<50 nm,磁导率>10000)。

石墨屏蔽罩

功用:在真空烧结炉中屏蔽热辐射,维护炉体结构(如加热丝、传感器)。

优势:

反射率低(<5%),吸收95%以上热辐射,下降炉体温度梯度;

耐高温氧化,经过涂层处理可耐受1200℃氧化性气氛。

使用场景:

高温合金真空烧结(需维护炉体免受3000℃热辐射损害);

半导体资料烧结(需防止金属杂质污染,纯度>99.999%)。

5.行业定制化解决计划

航空航天范畴

需求:高温合金(如Inconel 718)烧结需接受2800℃高温,且防止碳污染。

计划:采用高纯石墨(灰分<10ppm)加热器,合作真空环境(氧含量<0.01%),寿数达200次以上。

新动力范畴

需求:钕铁硼磁体烧结需操控氧含量<0.05%,且防止磁畴结构损坏。

计划:石墨舟皿+真空炉,合作慢速升温(1-2℃/min)和分级冷却,磁能积(BH)max提高10%。

3C电子范畴

需求:微型连接器MIM成型需尺度精度±0.001mm,表面粗糙度Ra0.2μm。

计划:精密加工石墨模具(CNC五轴联动),合作润滑涂层(MoS2),脱模力下降50%。

-

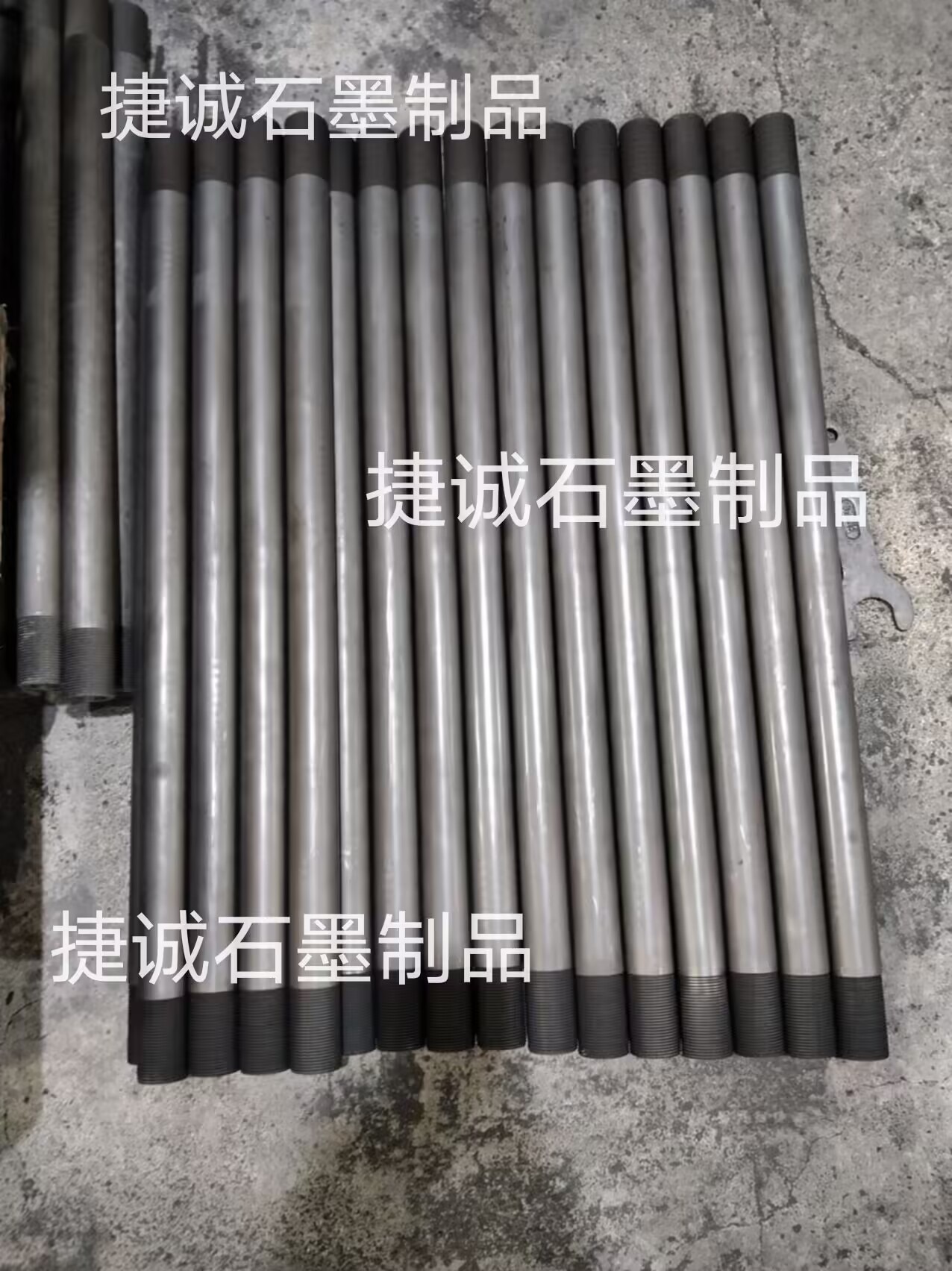

真空炉石墨加热棒,真空炉石墨件,真空炉石墨配件,真空炉石墨件石墨加热棒,真空炉石墨发热元件,真空炉石墨配件石墨加热棒,真空炉石墨件生产厂家

-

真空炉石墨螺母,真空炉石墨件,真空炉石墨配件,真空炉石墨件石墨螺母,真空炉石墨发热元件,真空炉石墨配件石墨螺母,真空炉石墨件生产厂家,真空炉石墨件加工厂

-

多层铜箔覆镍焊接石墨块,软连接石墨块,抗氧化石墨块,铜排软连接石墨块,抗氧化扩散焊机石墨电极,焊接成型石墨电极,石墨块加工,软连接石墨块生产厂家

-

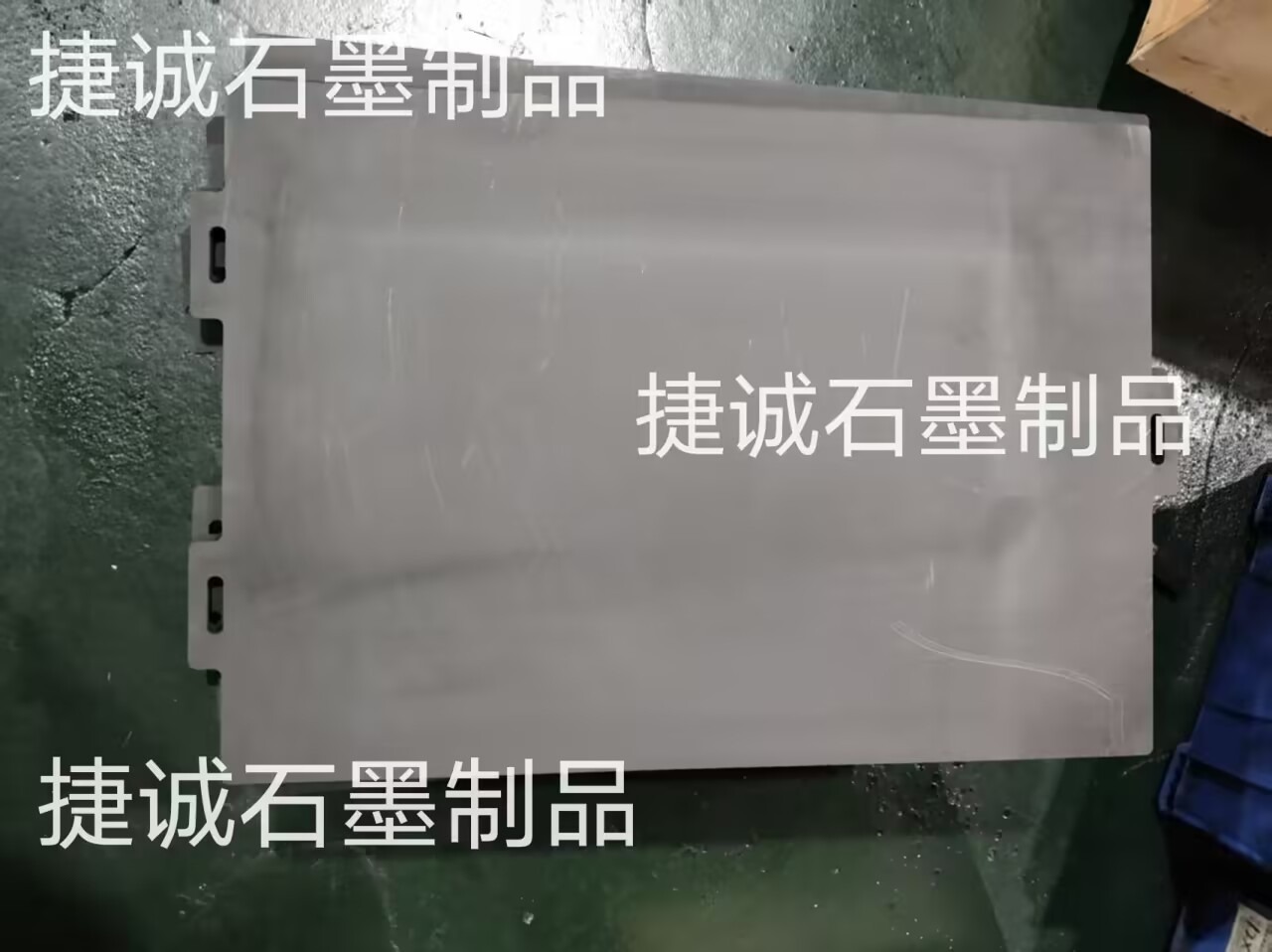

石墨承烧板,粉末冶金炉石墨承烧板,粉末冶金炉石墨件,高纯石墨承烧板,粉末冶金炉,精密石墨件,承烧板,粉末冶金炉石墨承烧板加工,粉末冶金炉石墨件生产厂家

-

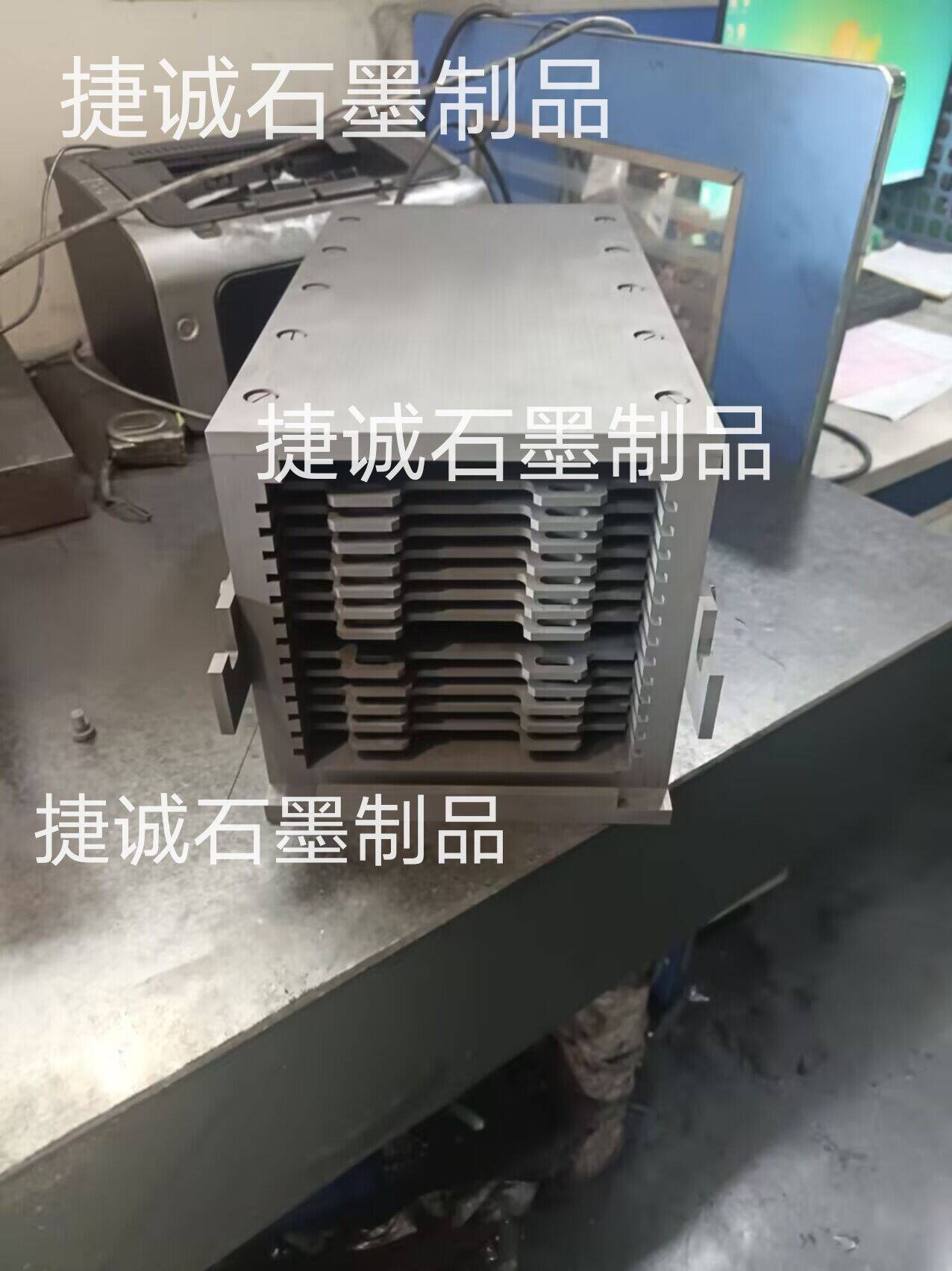

真空炉石墨立柱,真空炉石墨件,真空炉石墨件石墨立柱,真空炉石墨配件,真空炉石墨发热元件,真空炉石墨配件石墨立柱,真空炉石墨件生产厂家

-

粉末冶金炉,粉末冶金炉石墨件,真空烧结炉,精密石墨件,粉末冶金炉石墨件加工,粉末冶金炉石墨配件,真空炉,粉末冶金炉生产厂家,粉末冶金炉石墨件加工厂