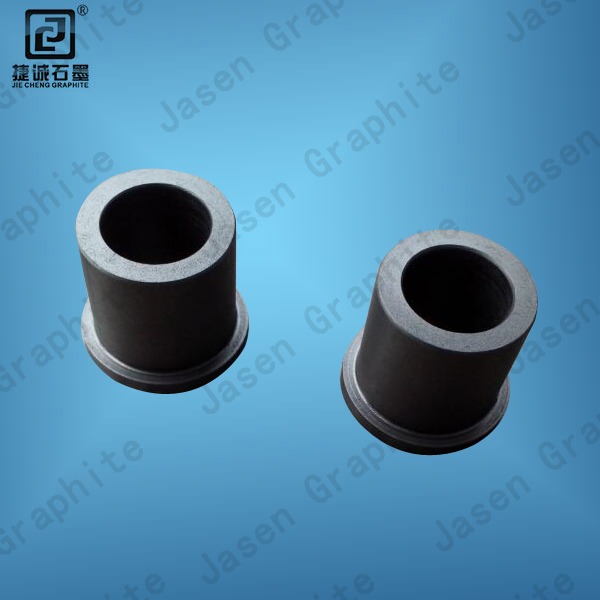

石墨轴承套

石墨轴承套

从碳原子结构分析石墨材料的润滑性。石墨材料本身就存在润滑性能,这是石

墨的晶体结构所决定的。石墨的润滑性能除晶格的特定原因有先天可供润滑的结构

外,就是水和空气对它的良好润滑作用的发挥。水和空气的存在使石墨的工作面上

吸附了水和气体分子,增大了石墨互相滑动的解理面间的距离,从而减弱了它们间

的结合力。

轴承有滚动轴承和滑动轴承之分,材质上又有金属、非金属、复合材料之别。

石墨轴承多用于滑动轴承,滑动轴承又分为径向轴承和止推轴承。文中主要对炭石

墨轴承、青铜石墨含油轴承和镶嵌石墨轴承进行分析。

石墨轴承以石墨材料为主要基材,应用于食品、饮料、纺织、化工等工业部门

中的运输机、干燥机、纺织机、潜水泵电机等轴承方面,这些部位如用油脂润滑剂

不可避免会引起污染,而石墨轴承的自润滑性很强,耐腐蚀,可不使用润滑油而进

行长期运转。石墨轴承的磨损与载荷、温度和速度的平方成比例,当压力为0--0.

49MPa时,各种材质的石墨轴承均能满足需要。为了提高制品的机械强度,特别是

为了提高耐冲击韧性,常用一些耐磨性能好的易熔金属进行浸渍处理。浸锑石墨轴

承允许的工作温度可达500C,锑与铜对磨时不易沾着,在大负荷和快速的情况下工

作,其耐磨性能可提高2--3倍。石墨材料的强度随温度升高而增加的趋势一直保持

到2600C左右,在高温时强度是室温的3倍。滑动轴承存在着两种摩擦形式,即静摩

擦和动摩擦,一般炭石墨轴承的静摩擦比同样情况下的金属轴承要小一些。普通炭

石墨轴承在干运转情况下,动摩擦系数在0.08-0.3之间,湿运转情况下由于存在着

边界润滑,所以动摩擦系数一般在0.01-0.1范围内。在炭刷与换向器的摩擦中,换

向器表面可产生一层褐色、深紫色、浅兰色的薄膜,这层薄膜可起润滑过程中的保

护作用。分析可知,这层薄膜主要由两部分组成,其一是与金属结合在一起的金属

氧化膜和金属氢氧化物,称为氧化薄膜。其二是炭素薄膜,在运行过程中的炭块上

剥离下来的极其细小的炭、石墨粒子、炭块材料中所含的不纯物、空气中浮游的尘

埃以及被吸附的水分和氧所组成。由此可见,保护膜的形成可起更好的润滑作用,

但也离不开水分和氧的环境。滑动轴承具有普通机械零件之间滑动接触的特征。除

摩擦、磨损发热外,还要有一定的机械强度。虽然可对石墨轴承材料进行浸渍处理

以增强其机械强度、抗冲击性,但在较大的载荷条件下,往往仍达不到所要求的机

械强度,从而人们开始用粉末冶金方法制造青铜石墨含油轴承。

青铜石墨含油轴承采用粉末冶金法制造,在保持原有石墨轴承的主要特征外,

增加了机械强度。自承重轴承一般使用铅青铜或锡青铜/石墨基。铜/铅/石墨轴承

能耐极高的转速。铅、锡/铜主要用来合成铅、锡青铜,以增加制品的机械强度。

加入过量的锡和铅是不必要的,一般加入量在5%--10%(重量)范围,过量的铅、锡

将显著降低制品的机械强度。

粉末冶金法制造青铜石墨含油轴承采用铜粉/石墨粉,经混合、压型、烧结而

成,选用呈树状结构的电解铜粉,其最大特点是经高温烧结之后能使轴承具有均匀

的网体结构和开放性孔穴。润滑油可充满轴承所有孔穴,并和轴承中的固体润滑剂

--石墨形成润滑性能很高的石墨胶体润滑剂。当机械运转时,轴承因摩擦升温而膨

胀导致孔穴容积缩小,加之润滑油亦因受热膨胀而溢出,起到了对轴与轴承间润滑

作用。当停止运转后,温度降低孔穴和润滑油恢复原来状态,油便被重新吸入孔穴

,从而形成了自动润滑现象。在万一油量不足的情况下,石墨也可以单独地担当起

润滑作用,仍可保持轴承有较低的摩擦系数和较好的耐磨性能。随着轴承载荷要求

的进一步提高,青铜石墨含油轴承也难达到要求,随后人们又开发出了镶嵌石墨轴

承。

-

石墨轴承,高纯石墨轴承,浸渍石墨轴承,石墨轴承轴套,石墨轴套,石墨轴承加工,石墨轴套加工,石墨轴承加工厂,浸树脂石墨轴承,石墨轴承生产厂家,高纯石墨轴承生产厂家

-

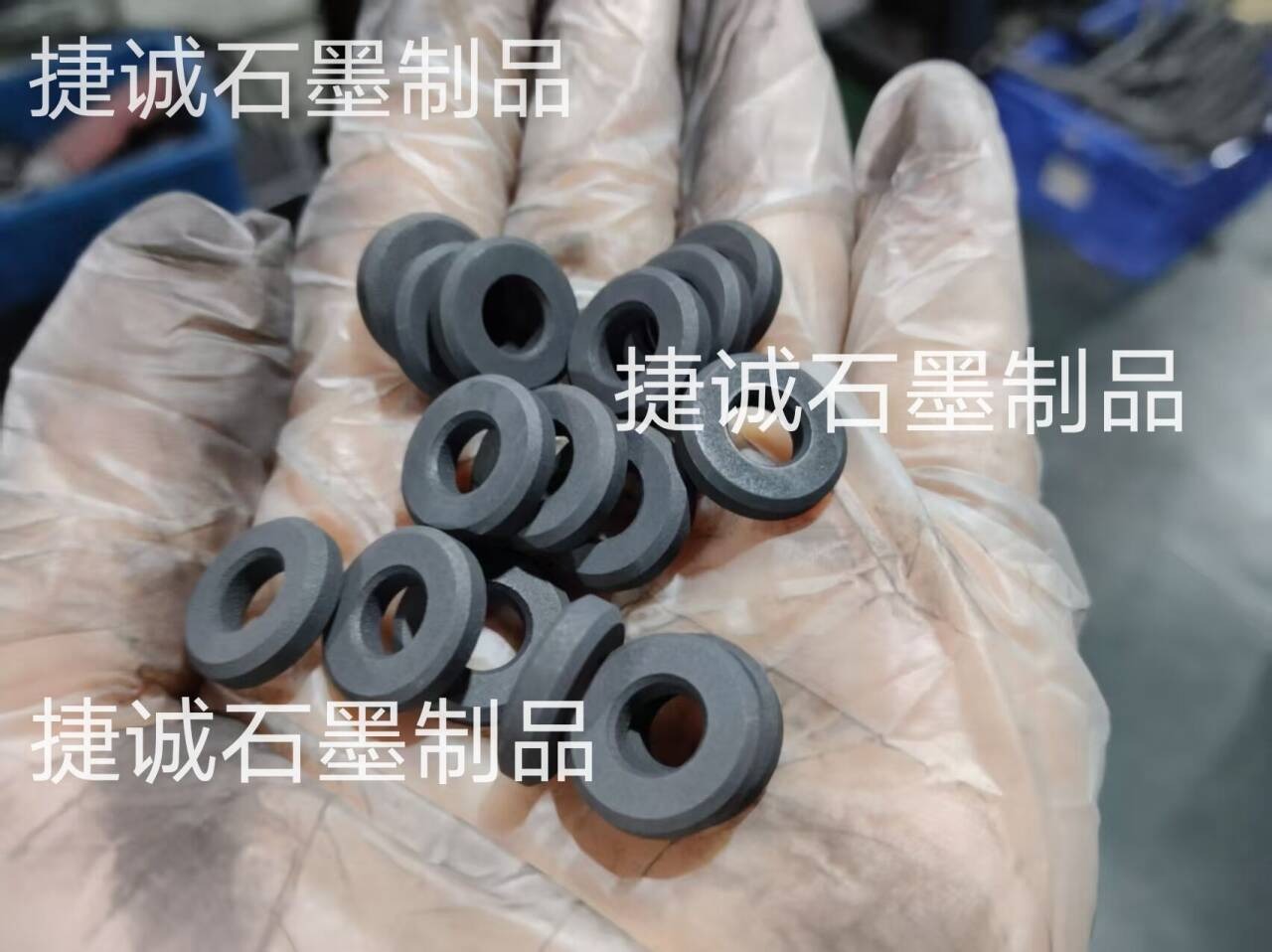

微型石墨轴承,高纯石墨轴承,耐磨石墨轴套,浸渍石墨轴承,浸渍耐磨石墨轴承,石墨轴承,石墨轴套,高纯石墨轴承加工,滑动石墨轴承,石墨轴承加工,石墨轴承生产厂家

-

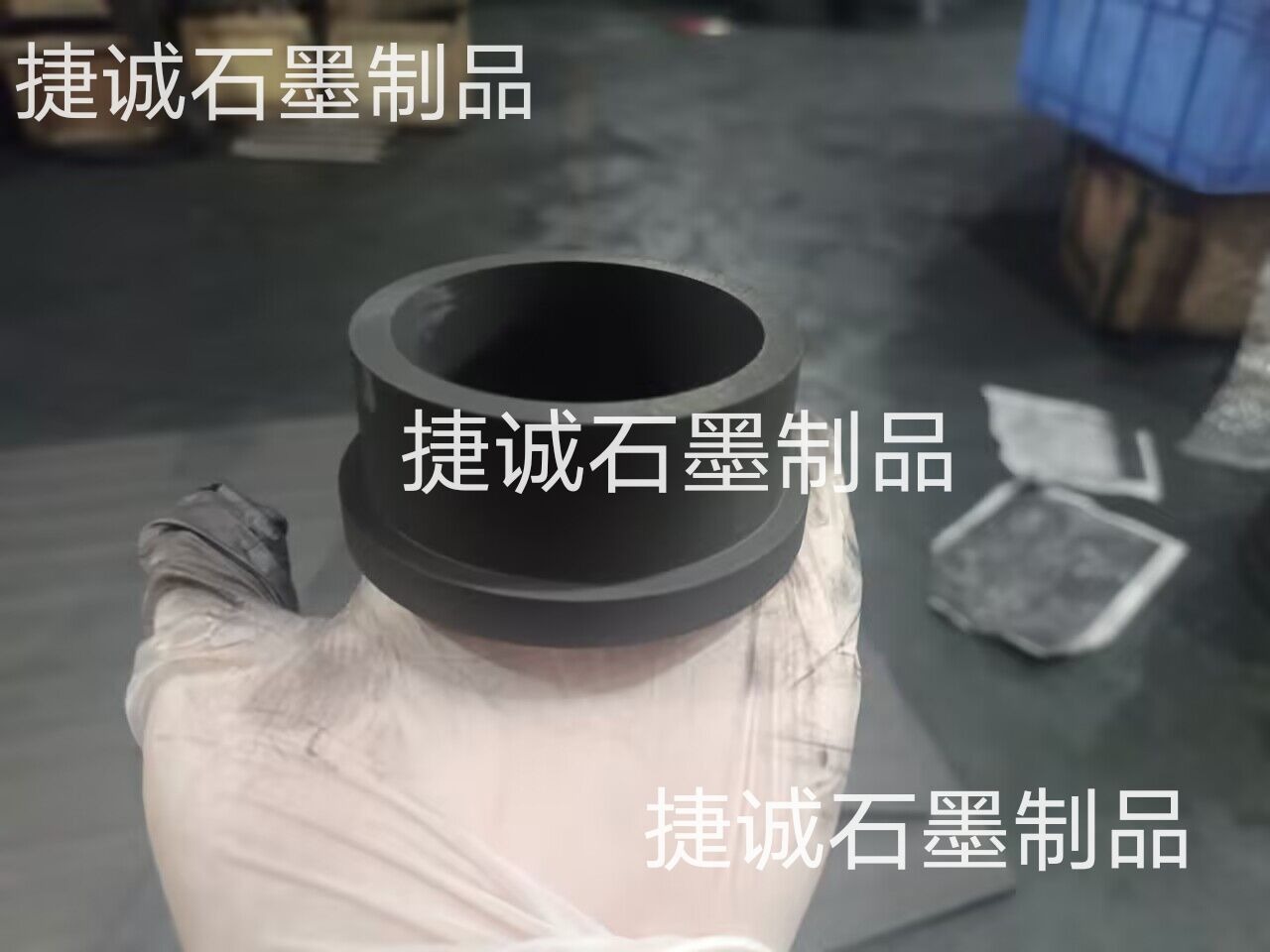

石墨轴承座,金属轴承座,浸渍石墨轴承,耐磨石墨轴套,浸渍耐磨石墨轴承,石墨轴承加工,高纯石墨轴承,石墨轴承加工厂,石墨轴承生产厂家,高纯石墨轴承生产厂家

-

石墨轴承座,浸渍石墨轴承,耐磨石墨轴套,石墨轴承轴套,浸渍耐磨石墨轴承套,石墨轴承,石墨轴套,石墨轴承加工,石墨轴承生产厂家

-

镶嵌石墨轴承,石墨轴承,高纯石墨轴承,石墨轴承加工,浸渍石墨轴承,石墨轴承套,浸树脂石墨轴承,石墨轴承加工,石墨轴承生产厂家

-

石墨自润滑轴承,浸渍石墨轴承,耐磨石墨轴套,石墨轴承,石墨轴套,浸树脂石墨轴承,石墨轴承加工,石墨轴承套,石墨轴承生产厂家