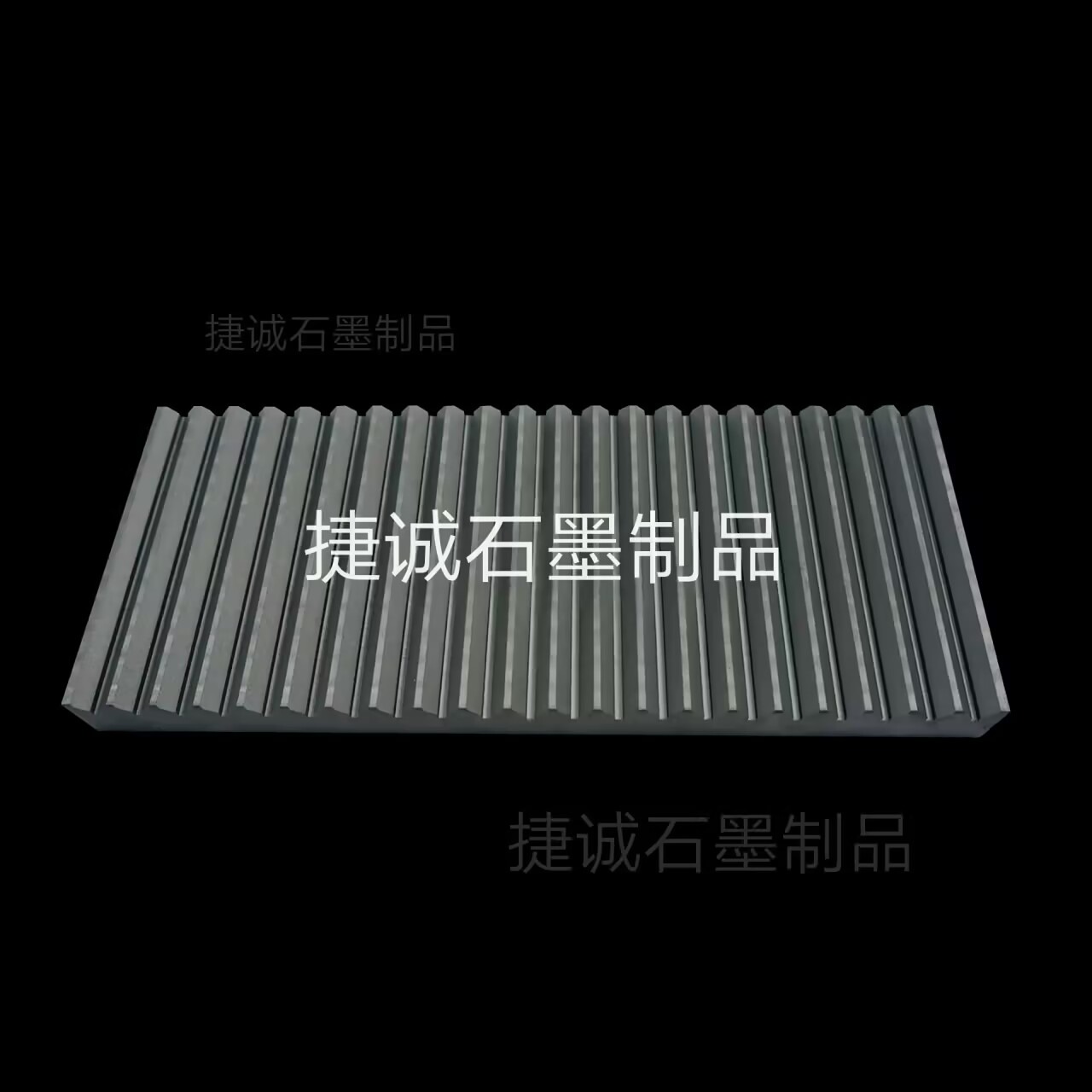

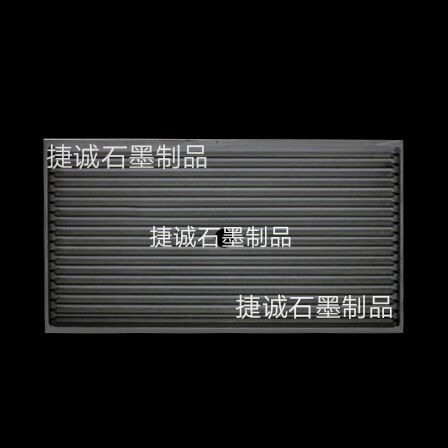

石墨舟皿,V型石墨舟皿,高纯度石墨舟皿,石墨模具,钨钢烧结用v型石墨舟皿,高纯烧结石墨制品,石墨方舟石墨舟皿,石墨舟皿生产厂家

V型石墨舟皿的作业原理主要基于其共同的结构规划、资料特性及工艺适配性,经过物理支撑、热传导操控与化学维护机制,完结硬质合金、半导体等资料的高精度烧结或镀膜。以下是具体阐明:

一、物理支撑与限位:V型槽的精细定位

轴心精度保障

V型槽的斜面规划经过几许限位,保证烧结过程中硬质合金段差圆棒/管的轴心偏差≤0.01mm。例如,在切削刀具制作中,这种精细定位可防止刀具旋转时的跳动,提高加工精度。

异形件适配

经过替换不同规格的石墨片,舟皿可适配最小截面5mm×5mm的异形硬质合金件。石墨片层叠装置时,顶端与V型槽保持平行,保证段差部分均匀受力,防止部分应力集中导致的开裂。

模块化扩展

组合式规划经过螺纹杆衔接多个舟皿单元,合作限位装置提高叠放气密性。例如,在烧结异形合金件时,模块化结构可快速调整装载空间,削减设备停机时间。

二、热传导操控:温度均匀性与翘曲抑制

W型双向斜槽的热对称性

W型结构使产品受热愈加均匀,温差波动≤3℃。在硬质合金长条薄片烧结中,这种规划可消除部分过热导致的晶粒异常长大,提高资料韧性。

排气通槽的气体引导

槽面设置的排气通槽引导脱胶气体沿预订途径逸出,防止部分气压过高导致的胶体残留。例如,在氢气脱胶工艺中,排气通槽可使胶体残留率从传统结构的15%降至2%以下。

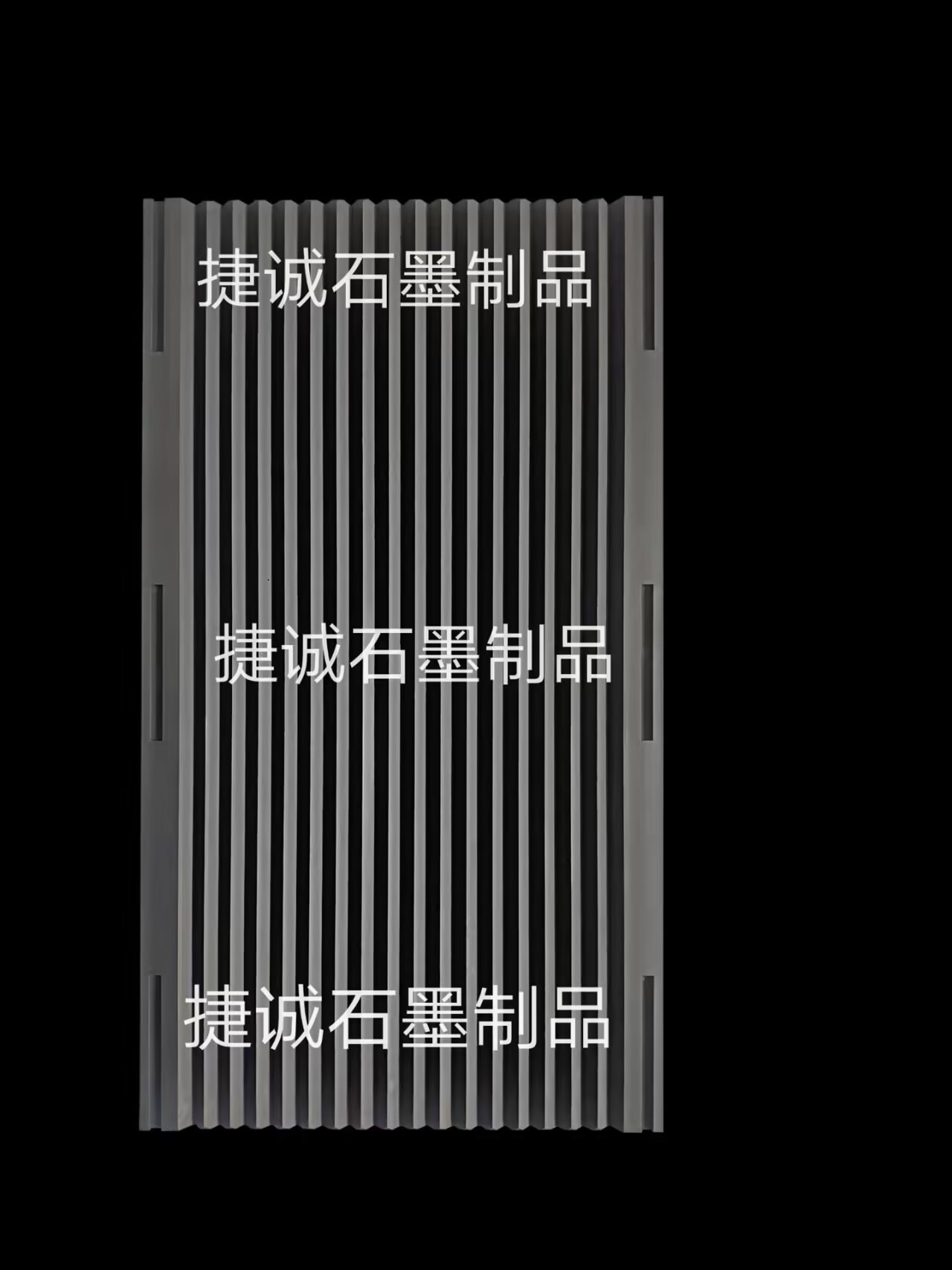

Λ形通槽的叠放优化

底面Λ形通槽与槽体结构构成空间互补效应,叠放时上层舟皿的支撑凸起落入基层通槽内,削减垂直方向空间占用。这种规划使炉内装载量提高25%以上,同时下降石墨资料消耗约15%-20%。

三、化学维护:防渗碳与抗腐蚀

涂料层阻断碳浸透

V型槽和石墨片表面涂覆氮化硼等涂料层,厚度不小于0.18mm,可有效阻断碳浸透。在硬质合金烧结中,防渗碳规划可防止产品表面硬度下降(渗碳层硬度下降约15%-20%)。

棱角维护槽的边角防护

底部支撑凸起与槽面交界处设置棱角维护槽,将产品与锐边触摸转为平面触摸,边角破损率由传统结构的5.2%降至0.8%。例如,在烧结钕铁硼磁体时,棱角维护槽可防止磁体边角崩裂,提高良品率。

耐腐蚀性气体环境适配

在SiC外延成长炉中,石墨舟皿需接受1600℃/H2气氛下的接连运行,HCl气体腐蚀速率<0.1mg/cm2·h。这种耐腐蚀性保证了外延层厚度波动<±1.5%,满意第三代半导体制作需求。

四、工艺适配性:多场景使用的中心逻辑

氢气脱胶与真空烧结

在硬质合金加工中,舟皿需在氢气气氛中完结脱胶(500-800℃)和真空烧结(1400-1600℃)。V型槽的排气规划可加速胶体蒸发,同时石墨的化学慵懒防止与合金元素反响,保证成分安稳。

半导体晶圆传输

在12英寸晶圆ALD设备中,舟皿需满意NAS 1638 Class 3级洁净度标准(每立方米>0.5μm颗粒<1000个)。石墨的表面粗糙度Ra≤0.8μm,合作抗静电规划,可防止颗粒污染晶圆表面。

光伏电池片镀膜

在PERC电池片PECVD工艺中,舟皿需在5分钟内阅历室温→800℃→冷却的剧烈温变。其热导率高达120W/(m·K),可使表面温差<±2℃,碎片率从0.5%降至0.02%,单线日产能打破7000片。

-

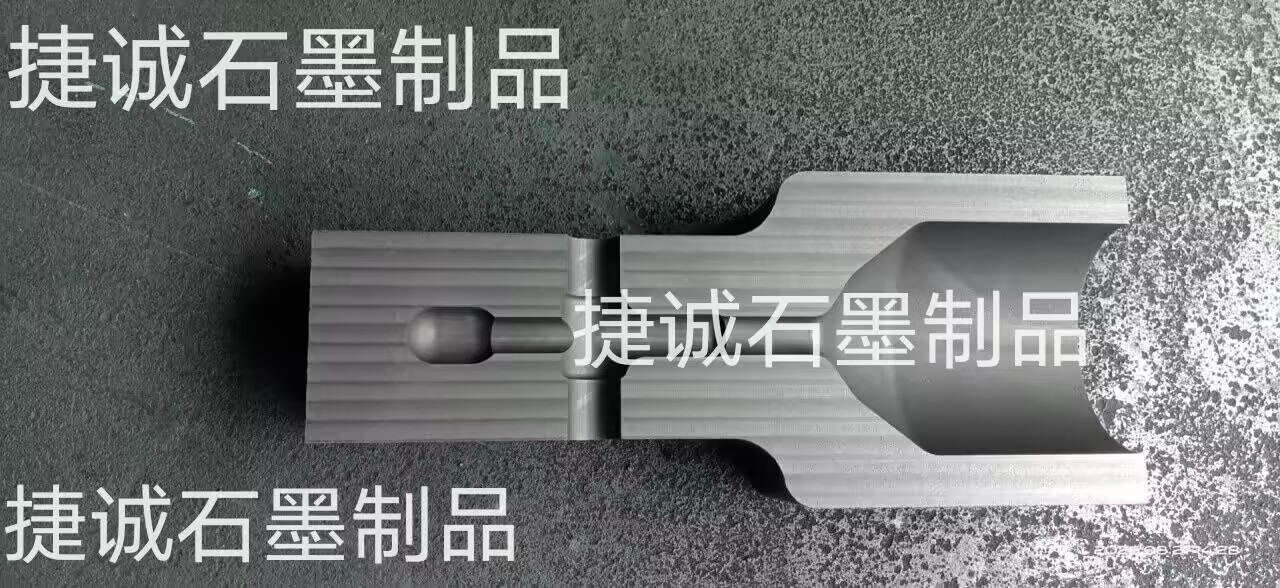

高压电缆热缩焊接模具,接地棒电缆放热焊接模具,防雷接地专用放热焊接模具 ,热熔焊接石墨模具厂家 ,防雷接地放热焊接石墨模具 ,放热焊接模具防雷接地夹具,放热焊石墨模具

-

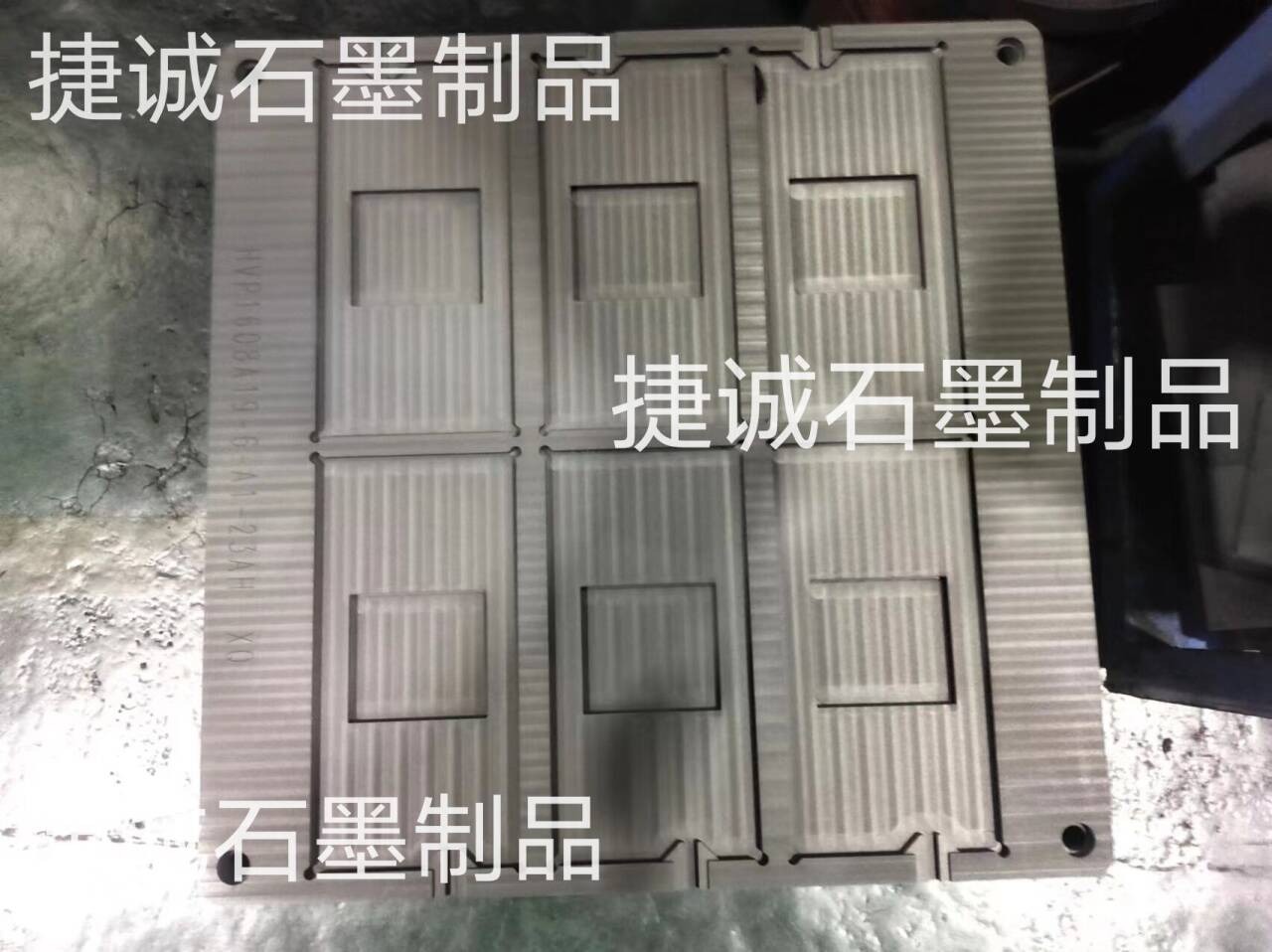

石墨模具,高纯石墨模具,烧结石墨模具,封装石墨模具,电子烧结石墨模具,石墨夹具,石墨模具加工厂,石墨模具加工,石墨治具,石墨夹具,石墨模具生产厂家,石墨模具加工厂

-

V型槽,V型石墨舟皿,金属冶炼金银铸造熔金石墨舟皿熔炉,供应烧结炉槽型石墨舟皿 ,硬质合金烧结炉石墨载具,EK2230石墨舟皿,金属冶炼用v型石墨舟皿,石墨舟皿加工,石墨模具加工

-

石墨模具,石墨治具,石墨模具加工,VC石墨模具,VC烧结石墨模具,散热石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂

-

硬质合金烧结v型槽,冶炼用抗氧化石墨槽舟,罗兰石墨2160石墨舟皿,高纯度石墨方舟,高纯烧结石墨制品,硬质合金石墨舟皿加工,冶炼用抗氧化石墨槽舟,v型双向斜槽石墨舟皿,V型石墨舟皿加工

-

石墨模具,石墨治具,石墨模具加工,VC石墨模具,VC烧结石墨模具,散热石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂