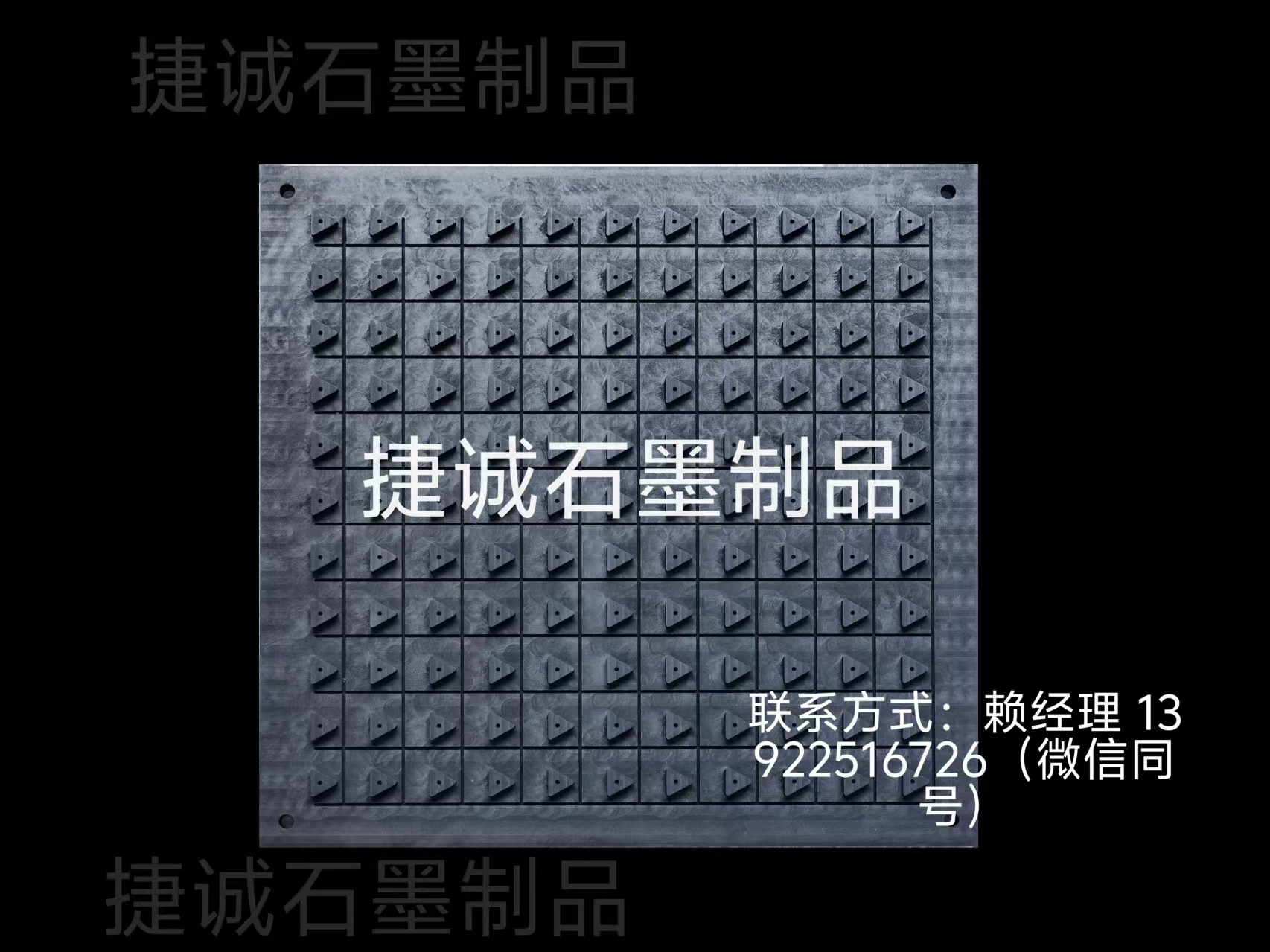

刀具烧结石墨盘,铜管烧结石墨盘,石墨盘,高纯石墨盘,石墨圆盘,石墨烧结盘,石墨盘加工,石墨盘生产厂家,石墨盘加工厂

刀具烧结石墨盘的基体层规划需围绕资料功用优化、结构稳定性提高及工艺适配性打开,以下是关键规划关键及分析:

一、资料挑选:高纯度、高密度石墨为核心

纯度与杂质控制

基体层需选用高纯度石墨(如等静压石墨),杂质含量(如硫、硅)需严格控制在0.1%以下。杂质会下降石墨的耐氧化性,导致烧结过程中外表氧化脱落(炭粉剥离),缩短模具寿数。例如,金刚石刀头烧结时,石墨模具作废的首要原因即为外表氧化。

密度与孔隙率平衡

石墨密度需≥1.8g/cm3,孔隙率≤15%。低密度石墨易吸附烧结液相(如金属粉末),导致模具与刀头黏连,脱模时损伤模具外表。高密度石墨可削减液相渗透,同时保持恰当的透气性,防止烧结过程中气体滞留引发产品缺点。

石墨化程度与电阻率

选用石墨化程度高的资料(电阻率≥10μΩ·m),可提高加热功率。内热式烧结中,石墨的电阻特性使其能经过电流直接发热,削减热传导损失,完成模腔内温度快速均匀上升(升温速率可达50℃/min以上)。

二、结构规划:强化机械功用与热稳定性

层状复合结构

碳纤维增强:在石墨基体中嵌入碳纤维(体积分数5%-10%),可明显提高抗弯强度(从30MPa提高至80-100MPa)和抗热震性(承受1000℃/min急冷急热循环不开裂)。

梯度过渡层:在基体层与功用层(如铜管)界面处设置铜-石墨梯度资料,逐渐缓解热膨胀系数差异,防止界面脱层。

几许形状优化

双V形模具规划:用于金刚石刀头烧结时,V形槽视点设为60°-90°,便于排水排渣,削减刀头内部缺点。

模块化结构:将基体层规划为可拆卸模块(如分段式石墨套筒),便于清洗、更换及适应不同尺寸刀具的烧结需求。

外表处理

纳米涂层:在基体层外表堆积碳化钛(TiC)或金刚石颗粒(厚度1-5μm),提高外表硬度(HV≥3000)和耐磨性,延长使用寿数。

螺纹衔接或压合工艺:增强基体层与功用层的机械互锁,防止高温下松动。

三、热应力管理:防止开裂与变形

热膨胀系数匹配

经过资料挑选或复合结构规划,使基体层热膨胀系数与烧结资料(如金刚石、陶瓷)挨近。例如,Al2O2-TiC微叠层复合陶瓷刀具烧结时,基体层热膨胀系数需略高于微叠层资料,利用热失配产生压应力,按捺裂纹扩展。

隔热与散热规划

隔热套筒:在基体层外缘包裹石墨毡或陶瓷纤维(厚度5-10mm),削减热量流失,下降能耗。

散热通道:在基体层内部规划微通道(直径0.5-1mm),经过循环冷却水或惰性气体加速散热,防止部分过热。

应力缓冲结构

柔性衔接件:在铜管与石墨基体衔接处选用波纹管或弹簧片,吸收热膨胀差异引起的应力。

预应力加载:烧结前对基体层施加预压应力(5-10MPa),抵消烧结过程中的拉应力,削减开裂风险。

四、工艺适配性:满足不同烧结需求

冷等静压成型

对复杂形状刀具(如整体式磨边轮),选用冷等静压成型基体层,确保坯体密度均匀性(≥98%理论密度),削减烧结收缩缺点。

分段烧结控制

低温排胶:对含有机粘结剂的刀具资料,基体层需规划透气孔(直径0.1-0.5mm),促进粘结剂分化产品排出。

高温细密化:烧结终温需根据资料特性调整,保温时刻30-60分钟,确保资料充沛细密。

气氛维护规划

基体层需具备气密性,配合真空或惰性气体(如Ar气)维护,防止烧结资料氧化。

-

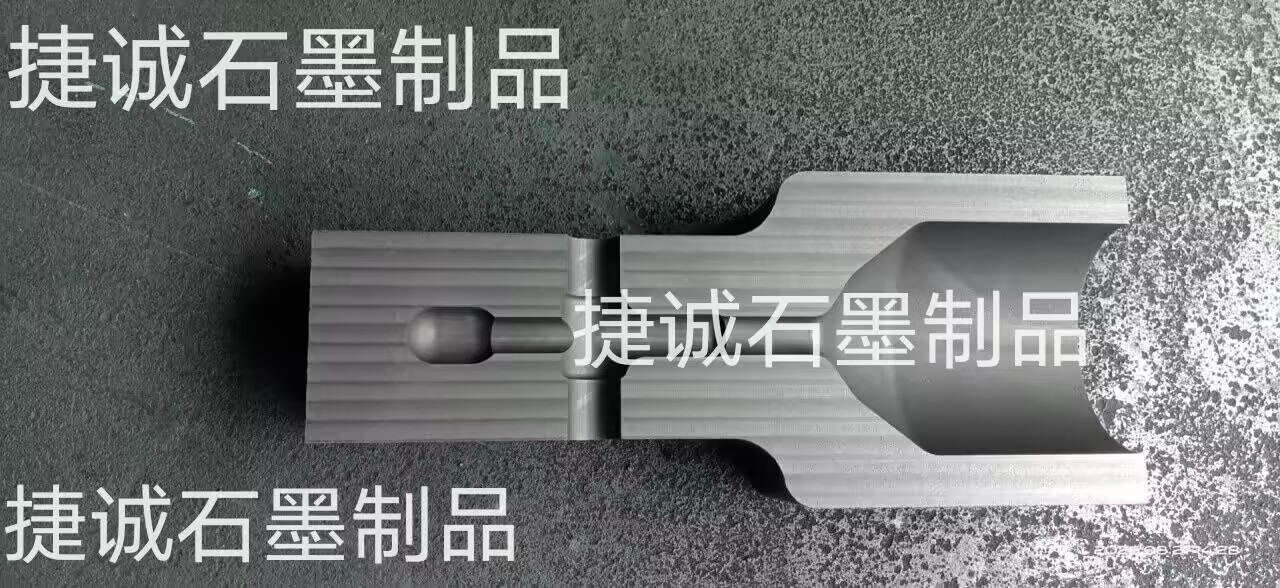

高压电缆热缩焊接模具,接地棒电缆放热焊接模具,防雷接地专用放热焊接模具 ,热熔焊接石墨模具厂家 ,防雷接地放热焊接石墨模具 ,放热焊接模具防雷接地夹具,放热焊石墨模具

-

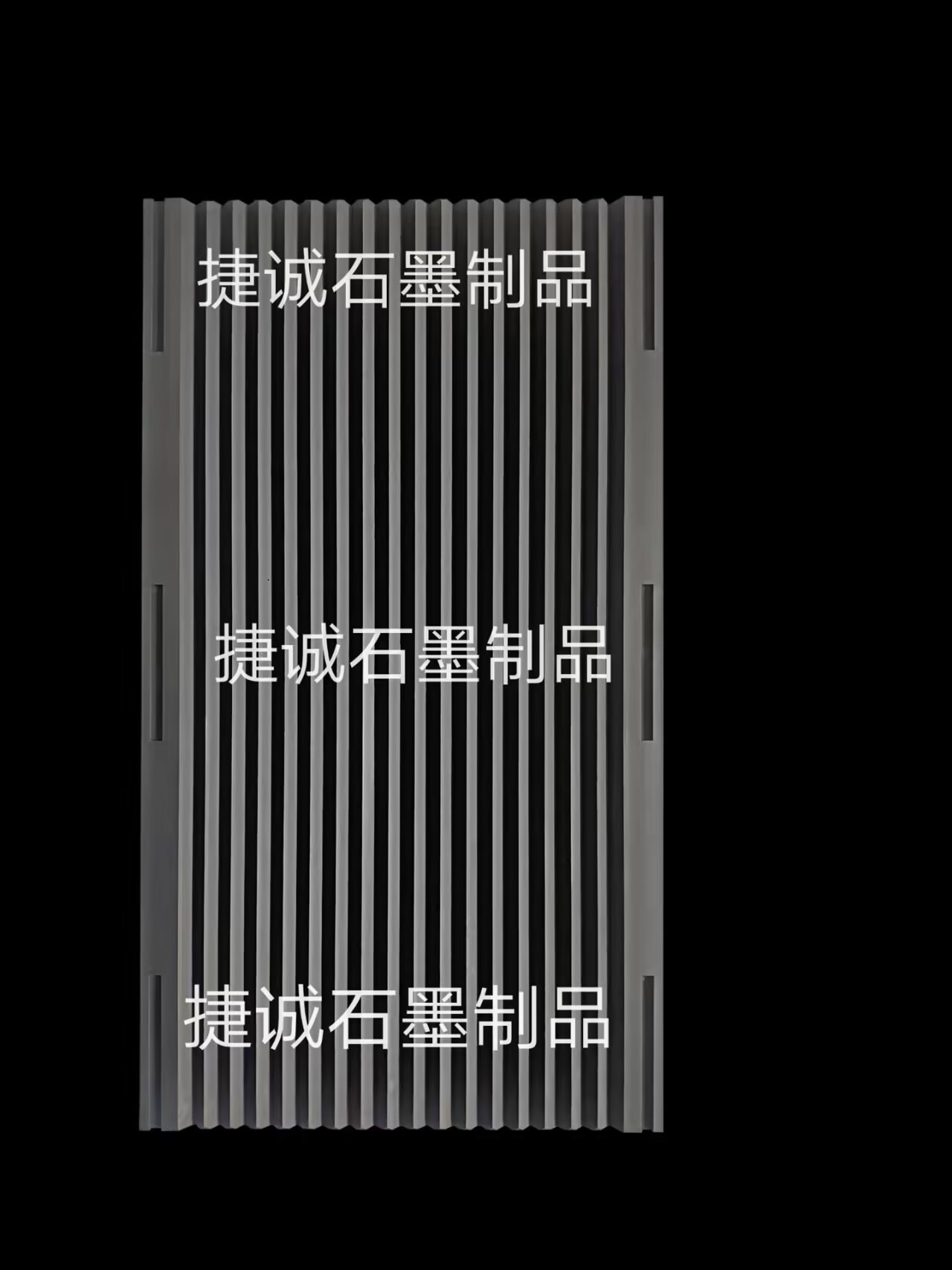

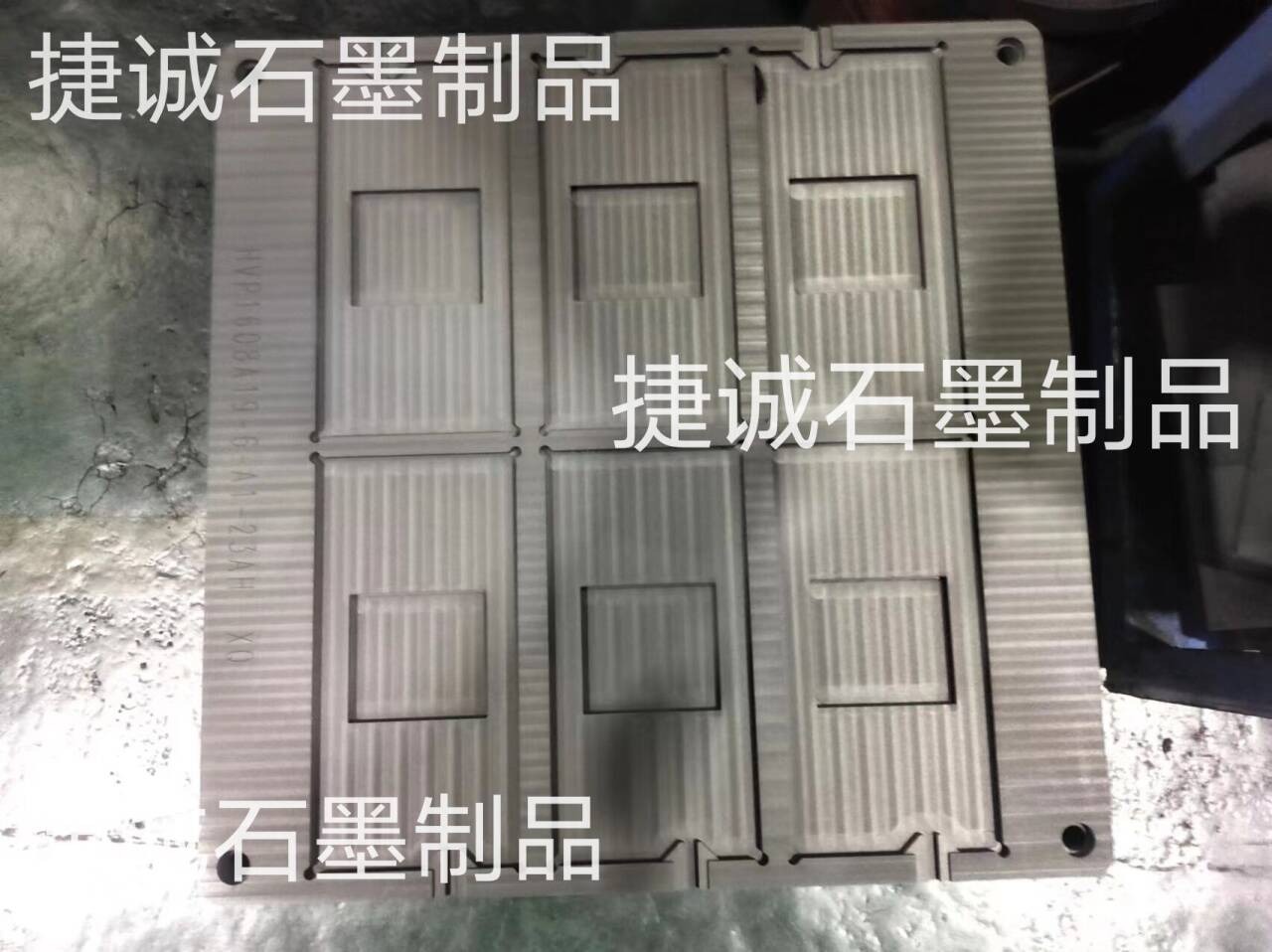

石墨模具,高纯石墨模具,烧结石墨模具,封装石墨模具,电子烧结石墨模具,石墨夹具,石墨模具加工厂,石墨模具加工,石墨治具,石墨夹具,石墨模具生产厂家,石墨模具加工厂

-

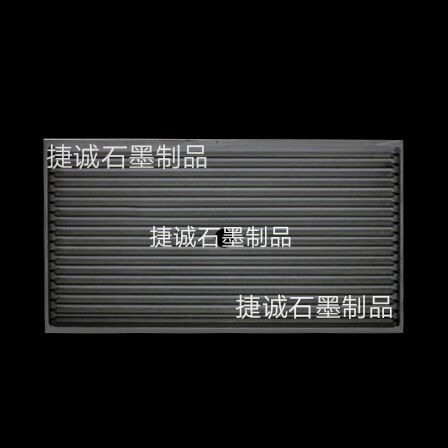

V型槽,V型石墨舟皿,金属冶炼金银铸造熔金石墨舟皿熔炉,供应烧结炉槽型石墨舟皿 ,硬质合金烧结炉石墨载具,EK2230石墨舟皿,金属冶炼用v型石墨舟皿,石墨舟皿加工,石墨模具加工

-

石墨模具,石墨治具,石墨模具加工,VC石墨模具,VC烧结石墨模具,散热石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂

-

硬质合金烧结v型槽,冶炼用抗氧化石墨槽舟,罗兰石墨2160石墨舟皿,高纯度石墨方舟,高纯烧结石墨制品,硬质合金石墨舟皿加工,冶炼用抗氧化石墨槽舟,v型双向斜槽石墨舟皿,V型石墨舟皿加工

-

石墨模具,石墨治具,石墨模具加工,VC石墨模具,VC烧结石墨模具,散热石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂